使用X射线CT系统检测减速齿轮

关键词:X射线CT;减速齿轮;无损检测;孔隙率分析;异物检测

✦

✦

✦

引言

减速齿轮(亦称减速器、齿轮箱)是机电设备中实现转速调节与动力传递的核心部件,广泛应用于汽车、电梯、工业机械及家电等领域。其运行可靠性直接影响设备的安全性与使用寿命。传统故障检测需对齿轮进行拆解,存在耗时费力、易造成二次损伤等弊端。而X射线计算机断层扫描(CT)技术凭借其无损、高精度及三维可视化特性,为齿轮内部缺陷检测提供了高效解决方案。

本文以岛津微焦点X射线CT系统(图1)为例,展示其对平行轴减速齿轮(尺寸60×60×70mm,材质为金属,含壳体、齿轮、轴承等组件)的内部结构分析流程,涵盖齿轮啮合状态评估、孔隙缺陷量化及异物检测等关键环节。

图1 岛津微焦点X射线CT系统

图2 减速齿轮外观

✦

✦

✦

检测方法与流程

X射线CT

透视成像与CT扫描

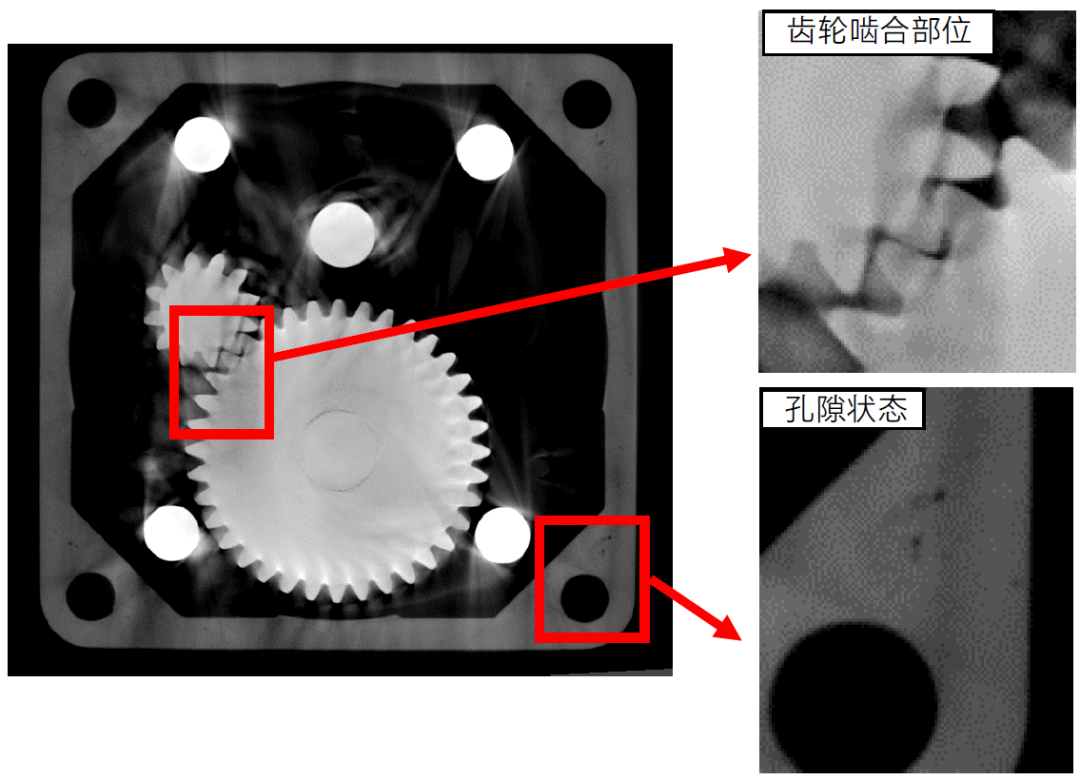

通过X射线透视技术获取齿轮的二维投影图像(图3),初步观察内部结构。随后进行CT扫描并三维重建(图4),可清晰呈现齿轮啮合状态、壳体孔隙分布等细节。

图3 透视图像(左:整体图像,右:放大图像)

图4 横截面图像

X射线CT

齿轮啮合状态分析

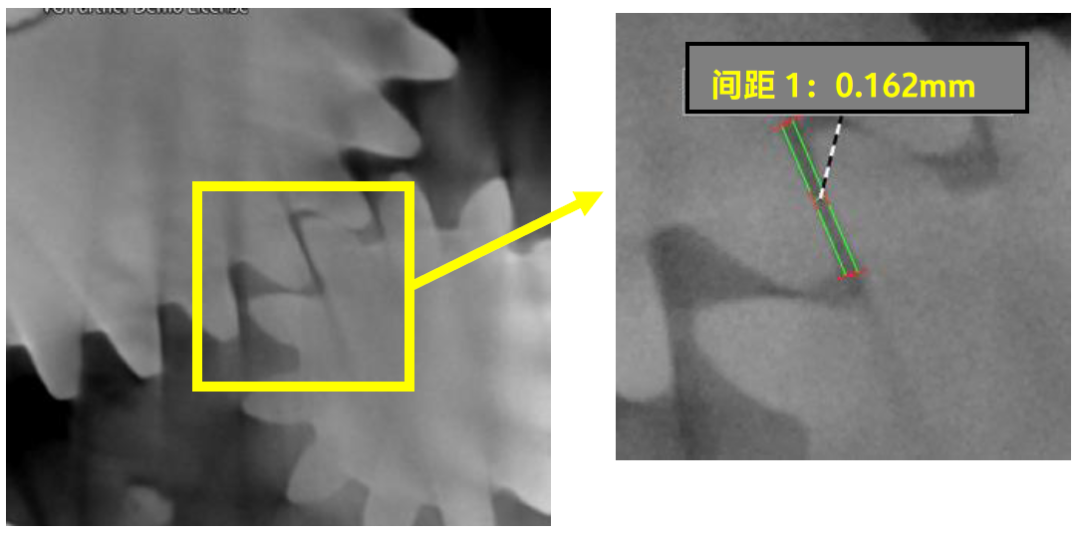

利用VGSTUDIO MAX(VG)软件对CT数据进行处理,测量齿轮侧隙(即齿轮啮合间隙)。如图5所示,测得侧隙间距为0.16mm,该参数可反映装配精度,直接影响齿轮传动平稳性与噪音水平。

图5 测量侧隙

X射线CT

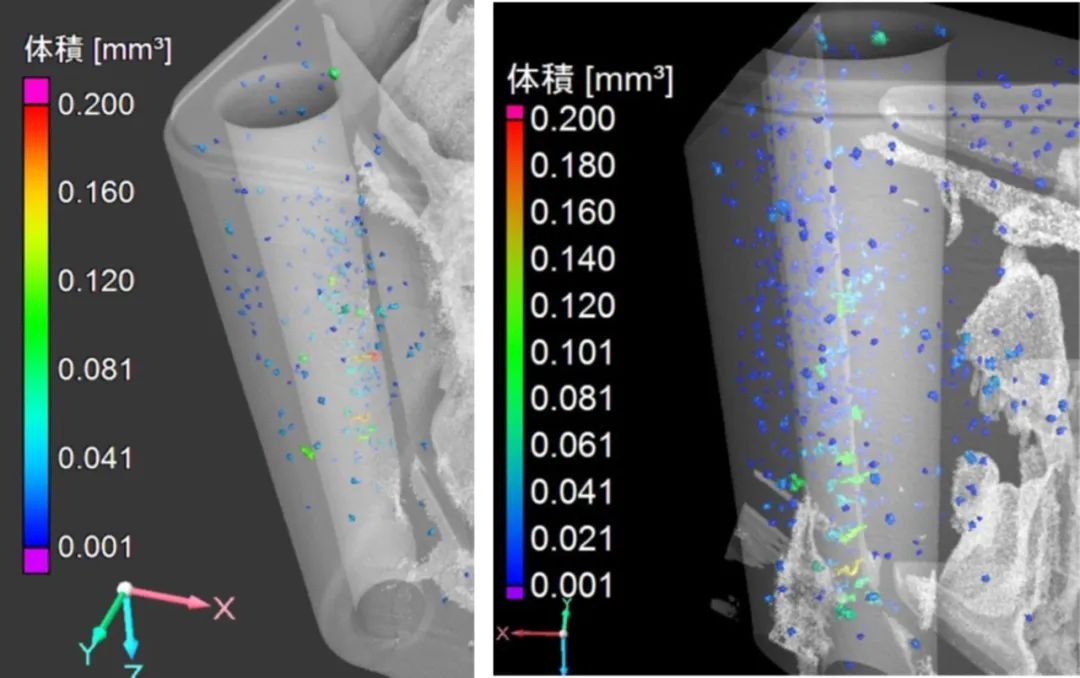

孔隙率量化评估

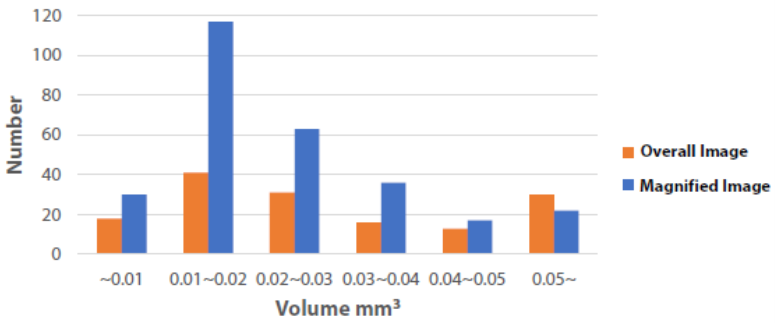

通过CT横截面图像(图4)识别壳体螺栓孔附近的孔隙缺陷,并借助VG软件进行体积统计与可视化渲染(图6)。结果显示:

◆ 整体扫描:检测到149个孔隙,最小体积为8.2×10⁻³ mm³;

◆ 局部放大扫描:检测到285个孔隙,最小体积为4.4×10⁻³ mm³。

差异源于分辨率限制:整体扫描更易捕捉大体积孔隙(>0.05 mm³),而局部放大可识别微小孔隙,但易受图像噪声干扰(图7)。

图6 分析缺陷存在情况(左:整体图像,右:放大图像)

图7 检测到的孔隙体积和数量

X射线CT

异物夹杂检测

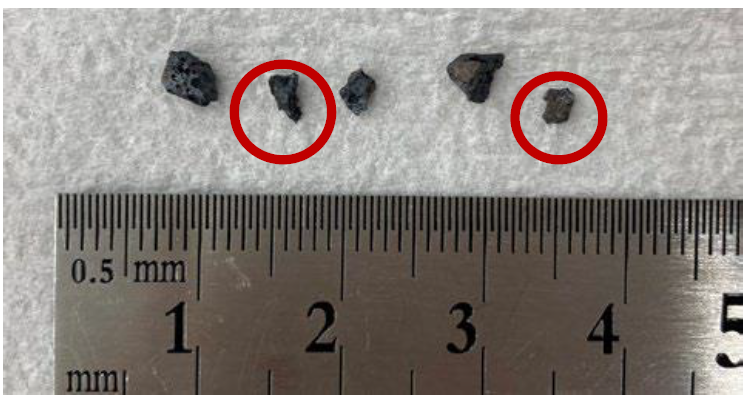

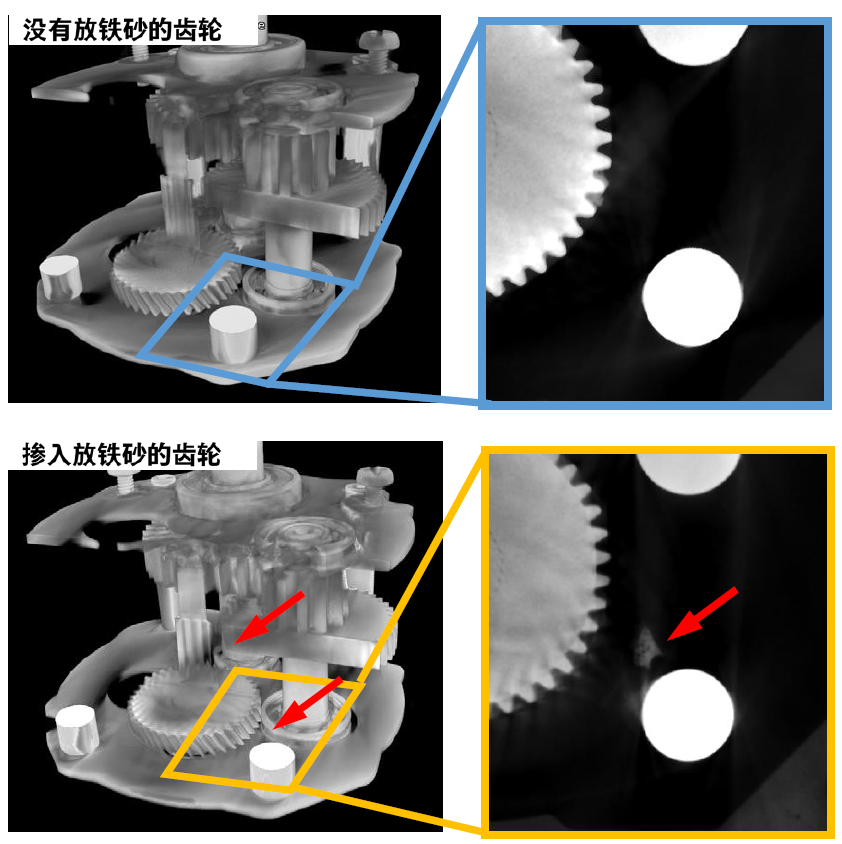

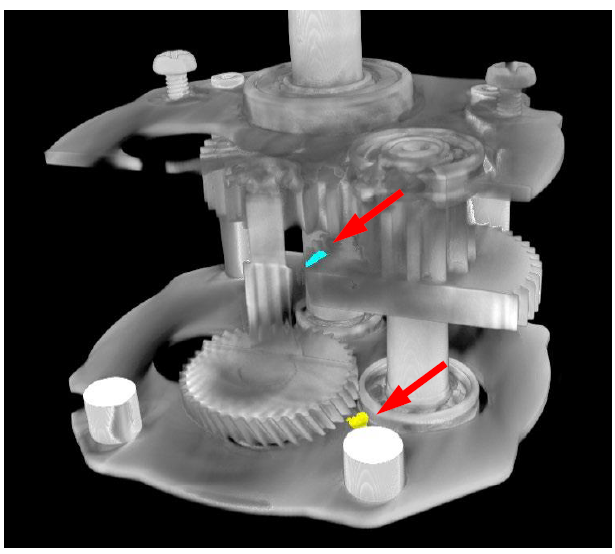

为验证检测灵敏度,向齿轮内植入直径1~2mm的铁砂(图8),对比异物植入前后的CT图像(图9)。结果显示,异物位置可通过CT影像清晰辨识(红色箭头),进一步结合虚拟现实(VR)染色技术(图10),可直观定位异物三维空间分布,提升分析效率。

图8 铁砂(圈出的颗粒为投入齿轮实物)

图9 异物观察(红色箭头所指,上:无铁砂、下:含铁砂)

图10 染色后的VR图像

✦

✦

✦

结论与价值

X射线CT

技术优势

X射线CT技术可对复杂金属构件(如减速齿轮)进行无损检测,精准获取内部结构参数(如侧隙、孔隙率),并识别异物夹杂等隐患,避免传统拆解检测的局限性。

X射线CT

应用前景

该方法为齿轮制造工艺优化与质量控制提供了数据支撑,例如通过孔隙分布指导铸造工艺改进,或通过侧隙测量优化装配公差设计,从而提升产品可靠性与安全性。

X射线CT

扩展方向

结合人工智能算法,未来可进一步实现缺陷自动识别与趋势预测,推动工业检测向智能化、高效化方向发展。

本文内容非商业广告,仅供专业人士参考。