对异种金属焊接试样的观察

✦

✦

✦

前言

X射线CT

研究背景与挑战

异种金属焊接(如铝合金与碳钢)在航空航天、汽车制造等领域应用广泛,但其接合界面的内部缺陷(如碳钢碎片残留、孔隙等)直接影响焊接质量。传统检测手段(如金相切片)需破坏试样,难以实现原位观察。X射线计算机断层扫描(CT)技术凭借其无损、高分辨率的三维成像能力,成为解决这一问题的关键工具。

X射线CT

研究核心问题

1. 如何通过X射线CT技术无损表征异种金属焊接试样中的碳钢碎片分布及孔隙特征?

2. 如何量化分析缺陷的体积占比及空间分布,为工艺优化提供依据?

X射线CT

技术难点

- 异种金属密度差异导致CT成像对比度降低,需优化扫描参数以清晰区分材料边界。

- 三维图像重构中需精确分割碳钢碎片与孔隙,避免伪影干扰。

本文利用岛津制作所的X射线CT装置inspeXioTM SMXTM-225CT FPD HR Plus(图1),对铝合金和碳钢的焊接试样进行观察和分析。具体方法如下:

✦

✦

✦

实验设计与方法

X射线CT

试样制备

采用搅拌摩擦焊工艺,在相同参数下制备铝合金与碳钢焊接试样2组(试样1与试样2),确保实验条件一致性。

X射线CT

CT扫描条件

使用inspeXioTM SMXTM-225CT FPD HR Plus(图1)对试样进行CT扫描,获取其断面图像。

图1 微焦点X線CT装置inspeXioTM SMXTM-225CT FPD HR Plus

X射线CT

图像分析

利用专用软件对CT扫描获得的断面图像进行处理,生成三维图像,并对焊接试样中的碳钢碎片和孔隙进行体积分析。

✦

✦

✦

图像处理与分析流程

X射线CT

三维重构

通过VG Studio MAX软件对CT断层图像进行三维重建,生成试样内部结构的立体模型。

X射线CT

缺陷分割

基于灰度阈值法分离碳钢碎片与孔隙,并利用形态学算法优化边界。

X射线CT

定量统计

计算碎片体积占比、孔隙数量及分布密度,生成三维空间映射图。

✦

✦

✦

实验步骤

X射线CT

CT扫描

使用X射线CT装置对试样进行扫描,获取其内部结构的断面图像。

X射线CT

图像处理

利用图像分析软件对CT扫描获得的断面图像进行处理,生成三维图像。

X射线CT

体积分析

对碳钢碎片的体积进行分析,生成三维图像,观察其在铝合金中的分布情况。

✦

✦

✦

结果与分析

X射线CT

透视图像分析

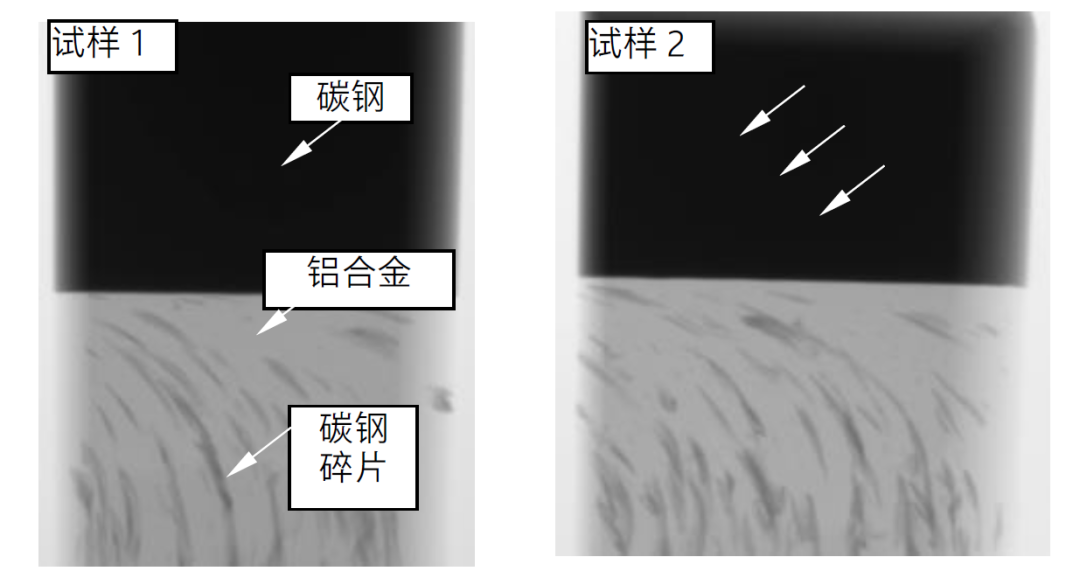

试样1与试样2的铝合金区域均存在黑色斑点(图2),表明碳钢碎片在焊接过程中嵌入试样基体。试样2的碎片分布更趋近接合界面。

图2 焊接试样的透视图像

X射线CT

三维图像分析

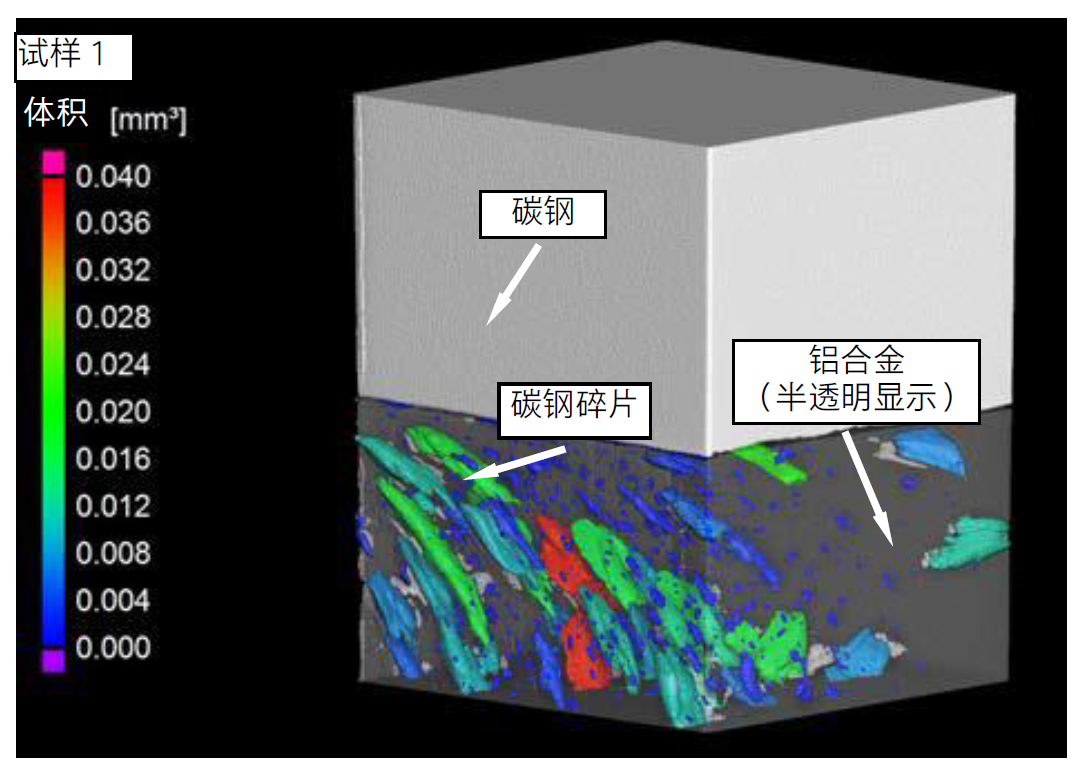

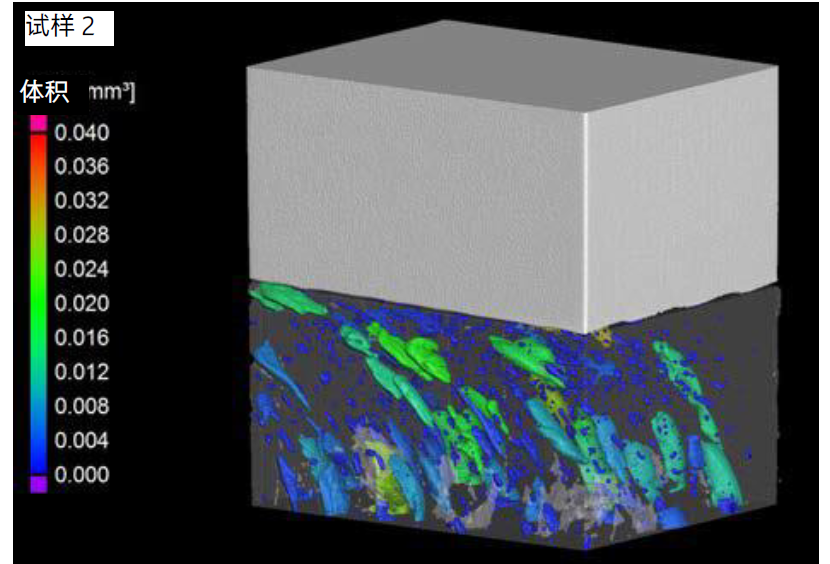

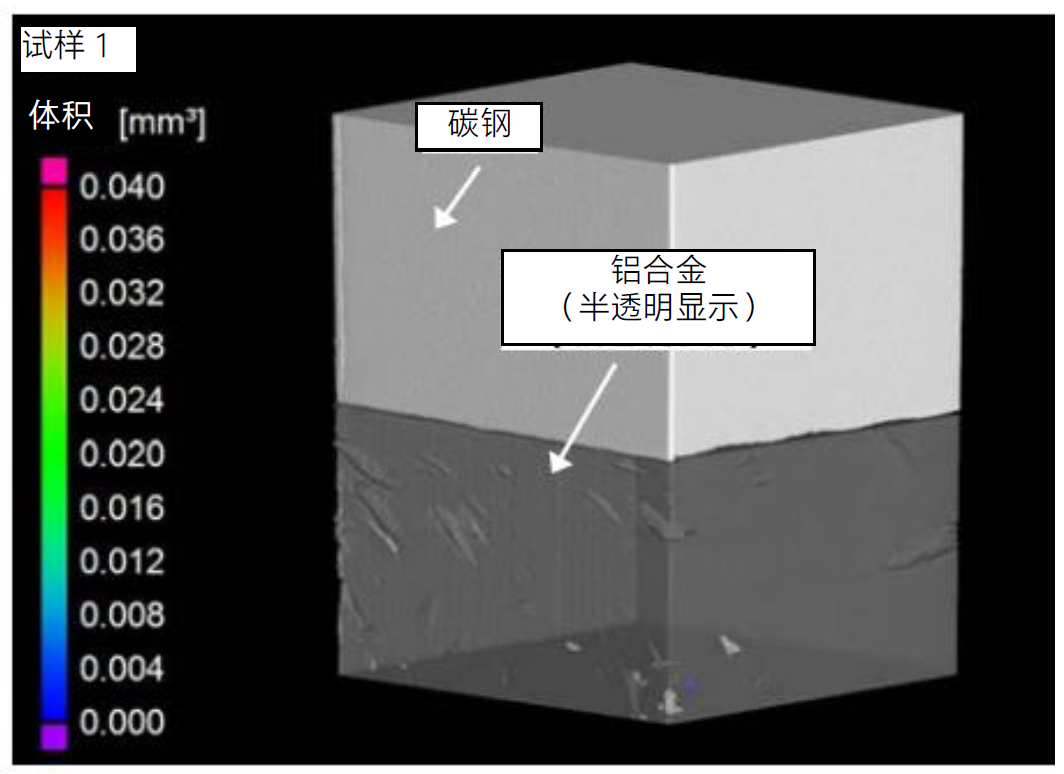

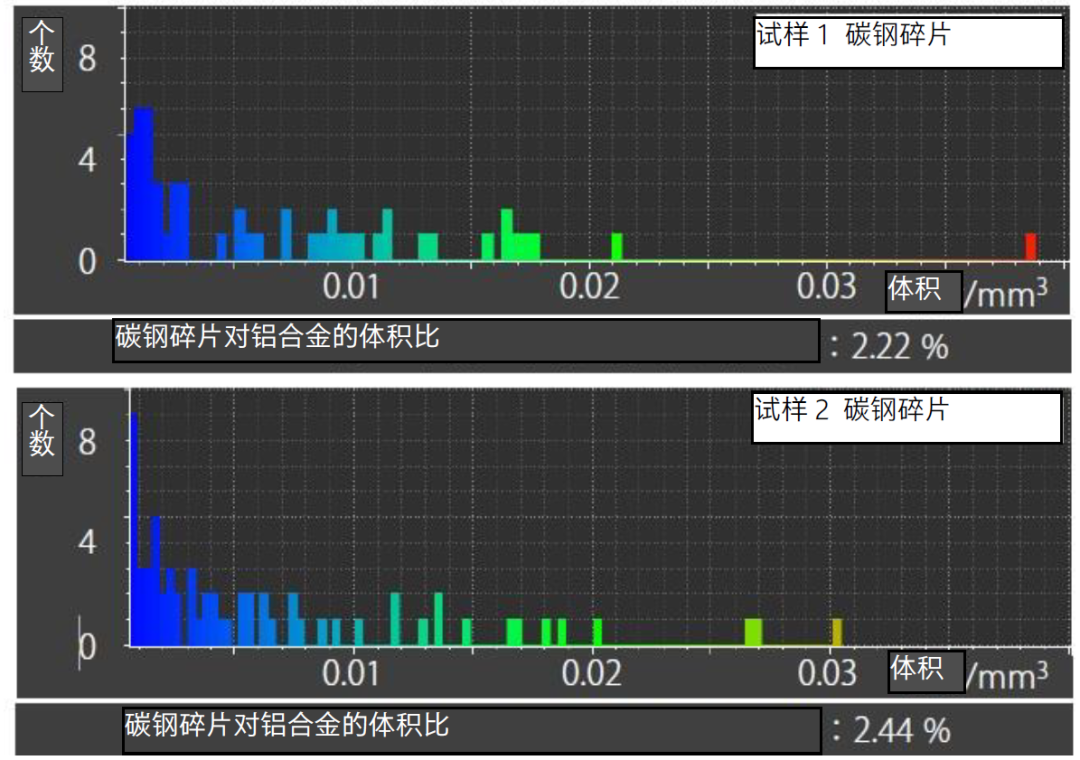

通过半透明渲染(图5)可见,试样1和试样2碎片体积占比相近,图6统计结果相同(试样1:2.22%;试样2:2.44%)。

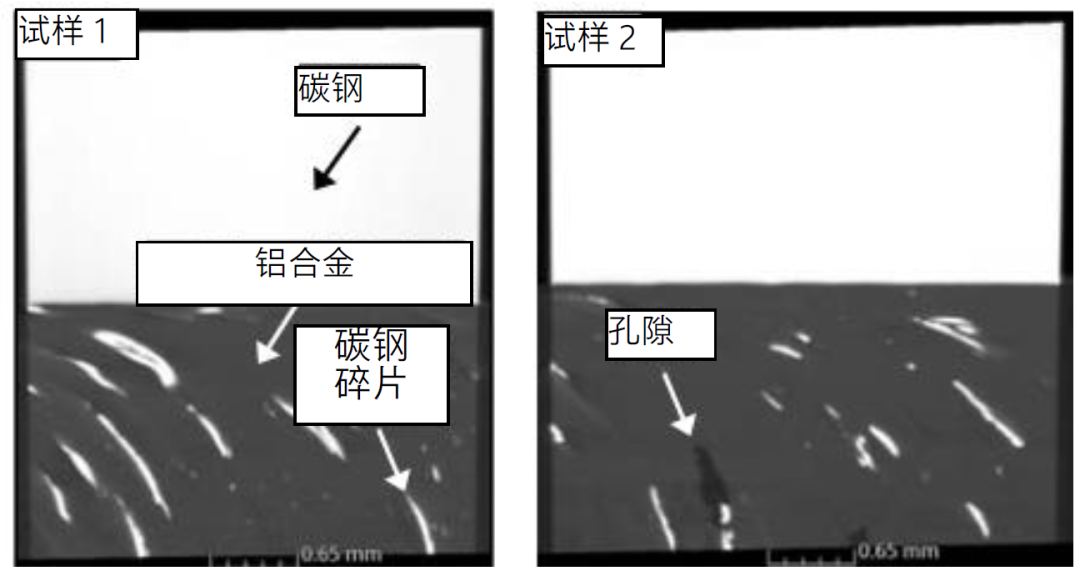

图3 焊接试样的断面图像

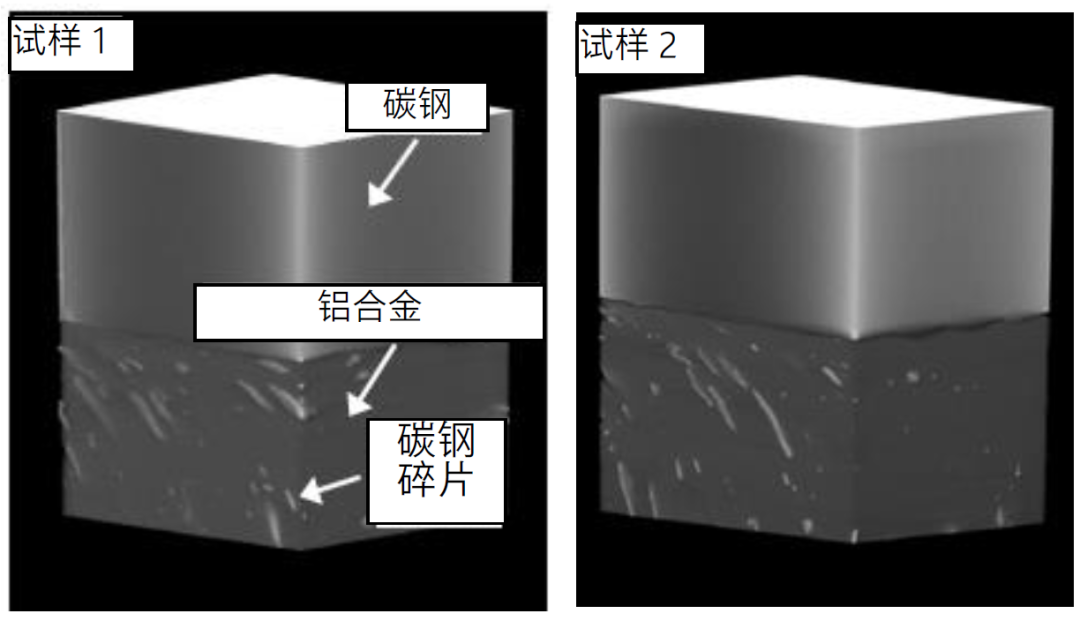

图4 焊接试样的三维图像

图5是试样的三维图像。通过将铝合金设为半透明显示,并对碳钢碎片进行体积着色,可以清晰观察到不同尺寸的碳钢碎片分布在铝合金中。

图5 碳钢碎片的体积分析3维图像显示

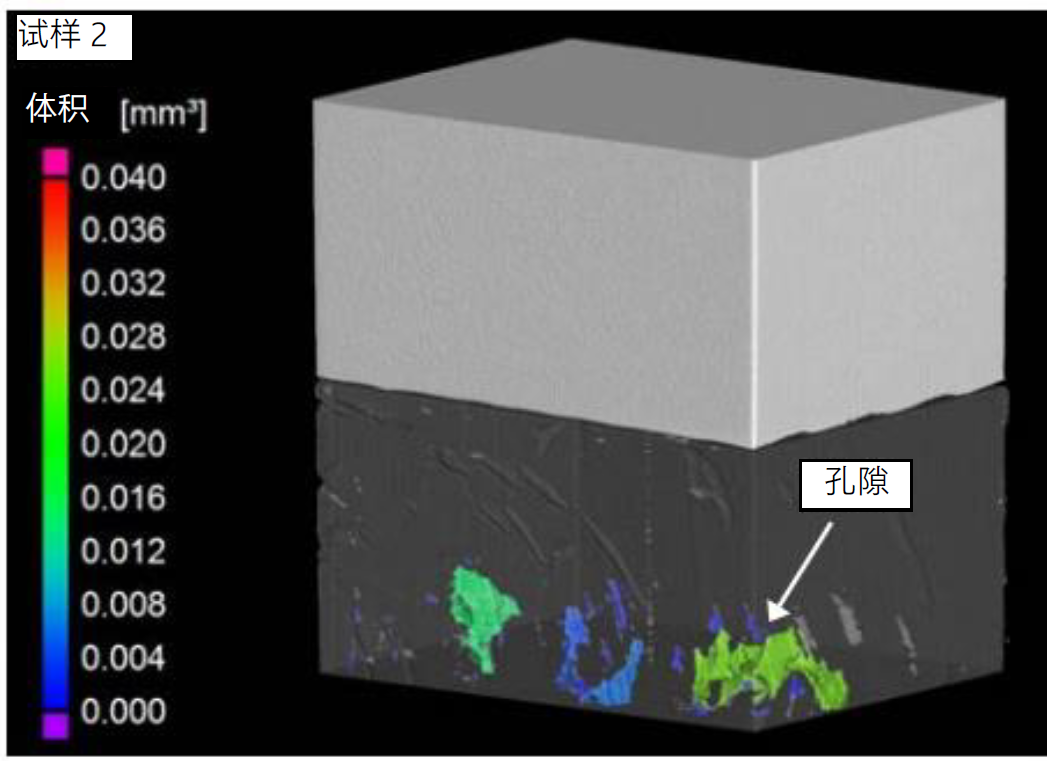

图6 试样中孔隙的三维图像

X射线CT

体积分析结果

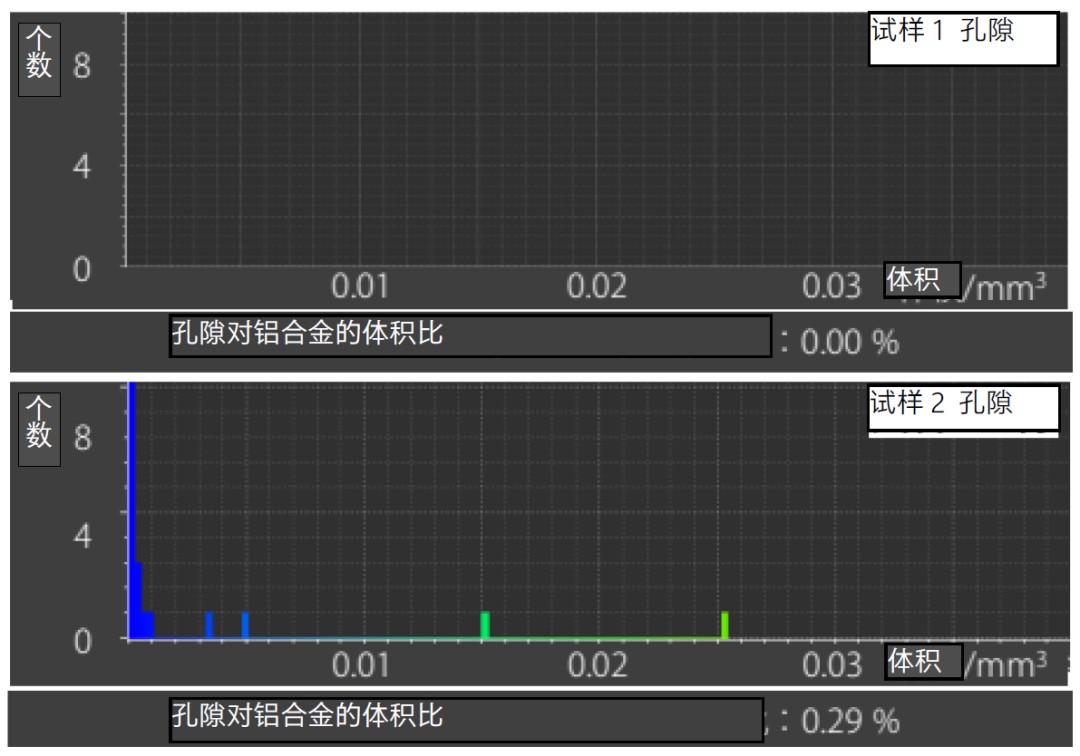

碳钢碎片的体积分析结果显示,试样中的碳钢碎片大小不一,且在铝合金中的分布情况也有所不同,但是如图7所示,碎片体积在铝合金中的体积占比差异不大。孔隙的体积分析结果表明,试样之间的孔隙数量、分布以及体积比例存在差异,如图8所示。

图7 碳钢碎片(体积)柱状图

图8 孔隙(体积)柱状图

✦

✦

✦

结论

本研究通过岛津X射线CT技术,实现了异种金属焊接试样内部缺陷的无损可视化与定量分析,证实了以下结论:

X射线CT

技术适用性

X射线CT可精准表征碎片及孔隙的三维分布,分辨率达微米级,满足焊接质量评估需求。

X射线CT

工艺优化方向

通过X射线CT的无损观察和分析,可以为优化焊接工艺提供依据。

最后,感谢日本富山高等专门学校的冈根正树教授为本次实验提供试样。

原文:岛津制作所 桥本继之助

本文内容非商业广告,仅供专业人士参考。