聚焦科研热点,透视特色技术丨铝合金材料研究检测岛津特色技术方案

铝合金材料具有质轻、强度高、耐腐蚀性好、造型多样、成型方便、易于批量生产、价格相对较低等优点,广泛应用于汽车、航空航天等领域的各种重要零件当中。但是由于铝材料较软这一固有属性,使得铝合金的耐磨性能成为制约其发展的瓶颈,铝合金零部件在工作过程中会出现表面疲劳剥落、表面划痕等,引起配合面的失效,如何实现铝合金材料强度和塑性的协同提升是研究者追求的目标。

铝合金材料性能提升的研究中,岛津可提供有针对性的、特色测试表征方案,电子探针显微分析仪(EPMA)可以测试微区形貌、微区成分分析,动态超显微硬度计(DUH)可进行微小领域的硬度测试,全自动带扫描电子显微镜的高温疲劳试验机(SEM-SERVO)可在进行拉伸测试的同时实时观测裂缝的产生过程并观察断口。

铝合金轴瓦部件进行了表面涂层处理,采用电子探针显微分析仪EPMA-1720测试微区表面形貌特性及特征区域的元素含量。

图1 岛津电子探针显微分析仪EPMA-1720

1、 微区表面形貌特征观察

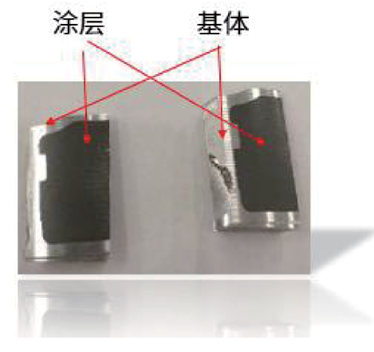

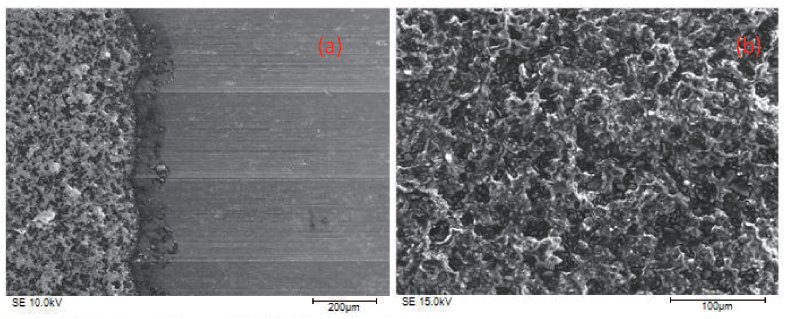

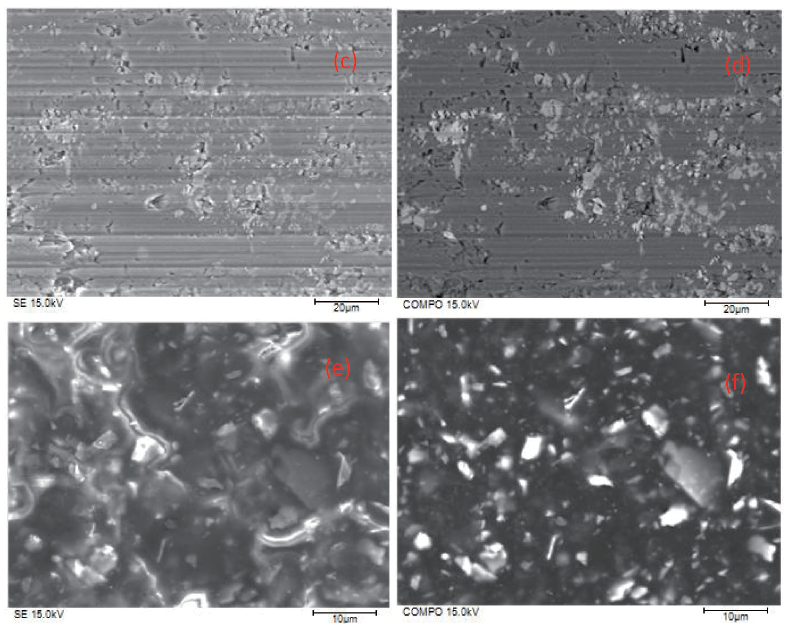

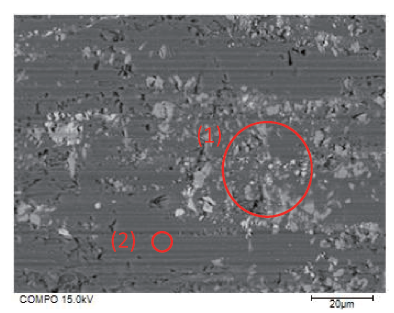

铝合金表面为黑色涂层,见图2。使用EPMA观察表面微区形貌特征,结果见图3。图3.a 左侧为涂层,右侧为未涂装的基体部分,图3.b 为涂层区域局部二次电子形貌(SEI)。图3.c和图 3.d 为基体部分放大后显示的SEI 和背散射电子像(BEI)特征。可见基体为铝合金,存在多种元素分布。图3.e和图3.f为涂层区域放大后显示的 SEI和 BEI,表面有一定的粗糙度,以及涂层中颗粒分布特征情况。

图2 待测试样整体形貌

图3 轴瓦表面形貌特征

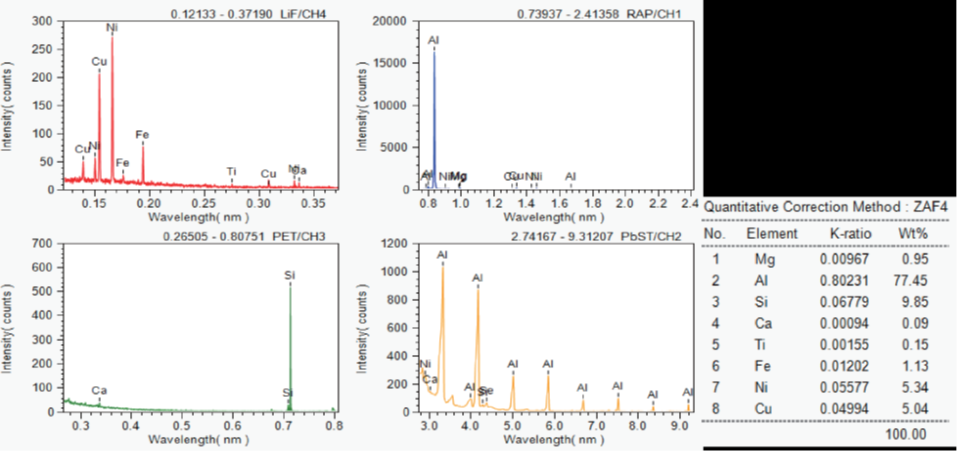

2、微区成分分析

使用EPMA对选中的两个特征区域进行测试,其测试的位置示意图见图4.a,测试结果及谱图见图4.b 和图4.c。位置1主要为合金元素析出集中部位,而位置2为基体主成分相,合金元素主要以固溶体的形式存在。

a 定性分析位置

b 位置1定性分析谱图及结果

c 位置2定性分析谱图及结果

图4 轴瓦基体的EPMA分析

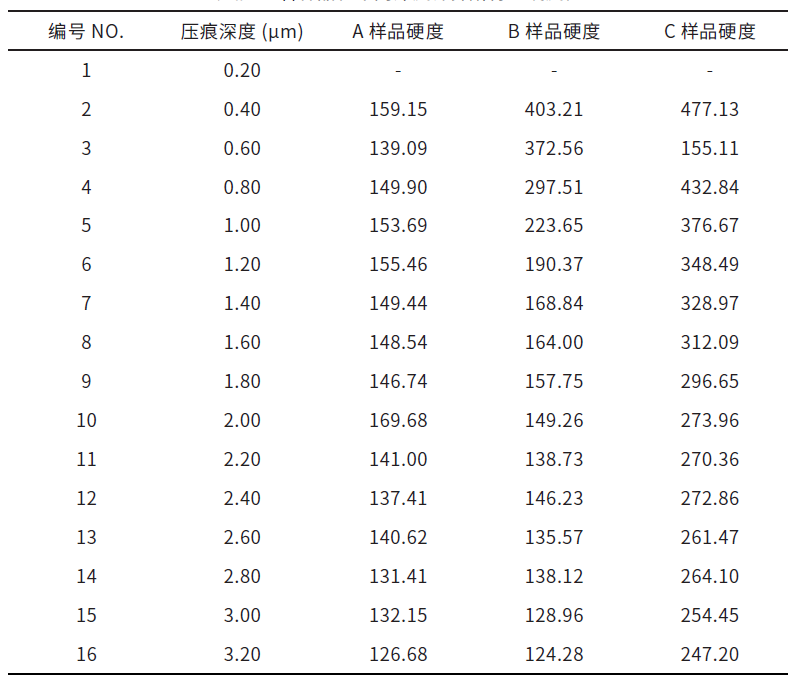

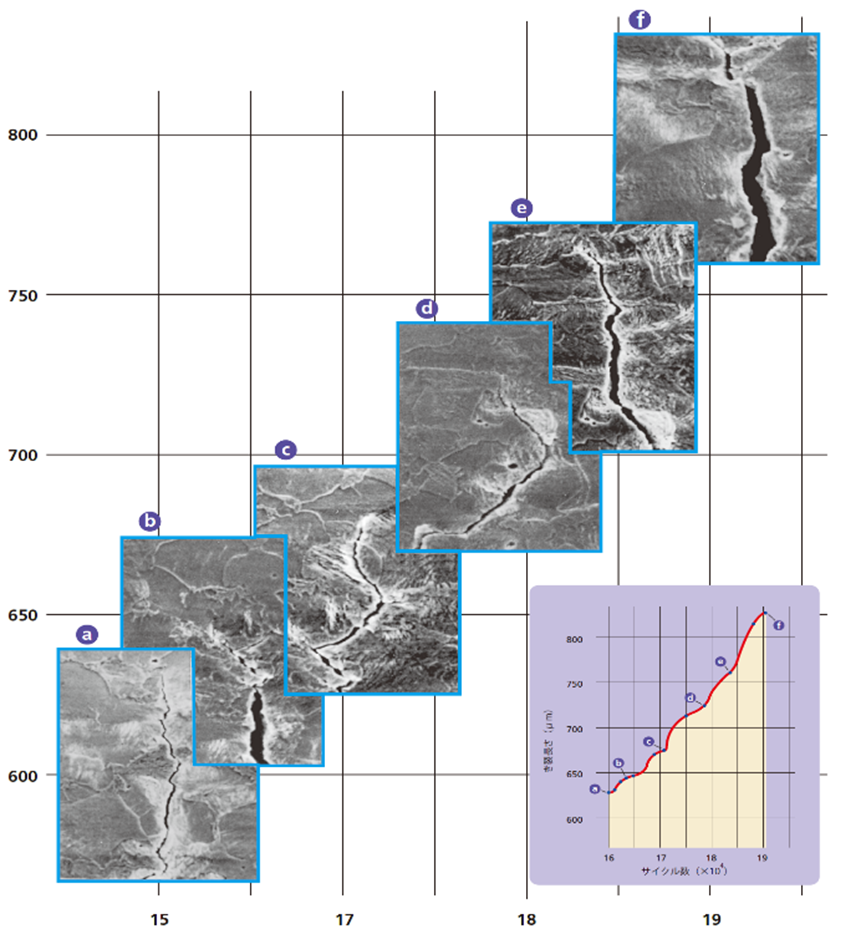

使用岛津DUH型动态超显微硬度计对机加工不锈钢表面薄层(1-3μm)进行动态压痕硬度的试验。分析不同表面处理方式下不同的硬度与压痕深度,得出变质层对表面硬度的影响范围与影响程度。

图5 动态超显微硬度计DUH-211 / 211S

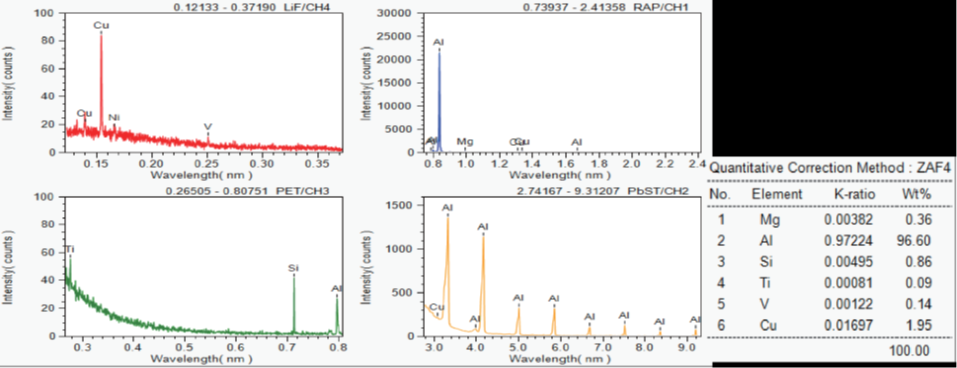

1、 样品信息

表1 测试样品信息

2、 实验结果

试验对每个样本在3个不同点进行测试,同一样品在同一深度下测得3次硬度,计算所得硬度平均值。不同深度下硬度值如下表2。通过绘制得到下图6曲线。可以看曲线B在约2μm的深度时开始接近A并随后与之重叠,该趋势表明,加工变质层在有效深度约为2μm,在2μm内对不锈钢表面强度具有一定影响,但此后基体材料的硬度占主导地位。曲线C表明,由于试样C在抛光纸抛光之前经历了车削过程,因此相应的加工变质层能将其影响保持在明显大于曲线B的深度。

表2 各样品在不同深度计算所得的硬度值

图6 维氏硬度与深度关系曲线

采用岛津DUH型动态超显微硬度计对机加工不锈钢(SUS304)表面薄层(1-3μm)进行动态压痕硬度的实验,验证了在不锈钢制品加工过程中的车、铣、磨等工序会使其产生变质层从而改变其表面硬度指标。对于DUH型试验机,由于其可以以极小加载力且精准地测试出其压入深度,所以可以利用它测试变质层影响范围与相关硬度数据。

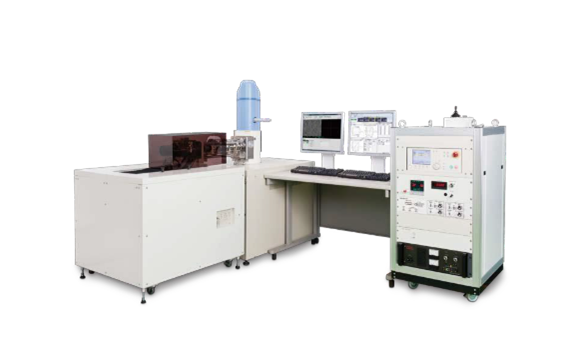

采用全自动带扫描电子显微镜的高温疲劳试验机SEM-SERVO,实时观测疲劳试验过程,记录裂纹萌生、扩展、断裂的整个过程,观察断面情况。

图7 岛津全自动带扫描电子显微镜的高温疲劳试验机SEM-SERVO

图8 室温下低碳钢的微裂纹扩展过程

采用全自动带扫描电子显微镜的高温疲劳试验机SEM-SERVO,可在室温、高温条件下,观测微小裂纹的产生、扩展。

SEM-SERVO在铝合金研究中的应用,可参考文献: Guoyun Luo., Improving mechanical properties of quasi-continuous-wave laser beam welded 7075 aluminum alloy through microstructural refinement and homogenization of the fusion zone, Optics and Laser Technology 153 (2022) 108221.

本文内容非商业广告,仅供专业人士参考。